产品中心

联系我们

惠州市双诚五金压铸制品有限公司

地址:惠州市小金口金源工业区骆坑组199-1号

手机:18607525128 (王先生)

Q Q:99276698

电话:0752-2298428

传真:0752-2298400

邮箱:sc2@hzyazhu.com

产品展示

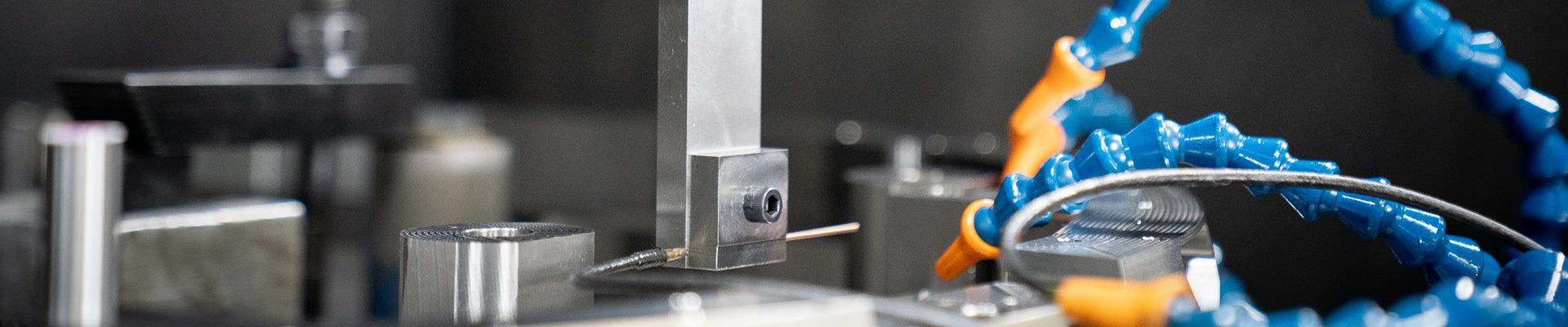

# CNC加工定制铝件:高精度制造的工业密码在智能制造浪潮席卷全球的当下,CNC(计算机数控)加工技术凭借其微米级精度与高效自动化能力,成为高端制造业的核心支撑。作为轻量化材料的代表,铝及其合金因密度低、耐腐蚀、易加工等特性,在CNC加工领域占据重要地位。从航空航天器的精密结构件到消费电子产品的外壳组件,CNC加工定制铝件正以“精度+效率”的双重优势,重塑现代工业的制造逻辑。## 一、技术内核:从设计到成型的精密控制CNC加工定制铝件的核心在于“数字化”与“自动化”的深度融合。其工艺流程可分为四大阶段: 1. **三维建模与工艺规划**:工程师通过CAD软件绘制零件三维模型,结合材料特性(如6061铝合金的强度与延展性、7075铝合金的高硬度)制定加工路径。例如,某航空配件需采用五轴联动加工,以实现复杂曲面的高精度成型。 2. **CAM编程与刀具选择**:将CAD模型转换为机床可识别的G代码,并针对铝材特性选择刀具。由于铝件易粘刀、热膨胀系数高,需采用锋利刀具(如DLC涂层硬质合金刀)并控制切削速度(通常为800-1500转/分钟),以减少积屑瘤与热变形。 3. **多工序集成加工**:一次装夹可完成铣削、钻孔、攻丝等多道工序。以某手机中框为例,通过高速铣削(进给量达2000mm/分钟)与精密抛光,可实现表面粗糙度Ra≤0.4μm,接近镜面效果。 4. **在线检测与质量追溯**:加工过程中通过激光测量仪实时监测尺寸偏差,结合物联网技术记录刀具磨损、切削参数等数据,确保每件产品符合ISO 2768-m级精度标准。## 二、材料优势:铝材的“轻量化革命”铝及其合金的物理特性使其成为CNC加工的理想材料: - **密度优势**:铝的密度仅为钢的1/3,在汽车制造中,采用CNC加工的铝合金轮毂可使整车减重30%,燃油经济性提升5%-8%。 - **耐腐蚀性**:通过阳极氧化处理,铝件表面可形成厚度达20μm的氧化膜,耐盐雾试验超1000小时,远超普通钢材。 - **导热性能**:铝的导热系数是铜的56%,在散热器件(如新能源汽车电池托盘)中,CNC加工的铝制散热鳍片可快速导出热量,保障设备稳定运行。 - **表面处理多样性**:除阳极氧化外,铝件还可通过喷砂、拉丝、镭雕等工艺实现多样化外观。例如,某高端音响外壳采用机械抛光+电解抛光工艺,达到不锈钢镜面效果,成本却降低40%。## 三、应用场景:从尖端科技到日常消费CNC加工定制铝件已渗透至多个高附加值领域: - **航空航天**:某型无人机支架采用7075铝合金,通过CNC加工实现壁厚0.5mm的薄壁结构,重量较传统镁合金件减轻25%,同时满足GJB 593A-2006军用标准。 - **汽车工业**:特斯拉Model Y的电池包下壳体采用6061铝合金一体成型,CNC加工精度达±0.05mm,配合FDS流钻螺钉技术,使电池包结构强度提升30%。 - **消费电子**:苹果MacBook Pro的A面外壳采用CNC加工的6063铝合金,经五轴联动加工与纳米级抛光,实现“无接缝”外观,成为工业设计标杆。 - **医疗设备**:某品牌CT机滑轨采用7075铝合金,通过CNC加工与硬质阳极氧化处理,耐磨性提升5倍,使用寿命延长至10年以上。## 四、成本与效率:小批量定制的破局之道传统大规模生产模式下,铝件加工需开模铸造,成本高且周期长。而CNC加工通过“数字化柔性制造”破解这一难题: - **起订量灵活**:支持单件起订,某东莞加工厂可实现48小时交付非标铝件,满足研发打样需求。 - **综合成本优化**:以某医疗配件为例,CNC加工虽单件成本比压铸高15%,但省去模具费用(约5万元),总成本降低30%,且产品合格率从75%提升至98%。 - **供应链协同**:通过云端CAM编程与分布式生产网络,某长三角企业实现“上午下单、下午发货”,将交货周期从15天压缩至3天。## 五、未来趋势:智能与绿色的双重进化随着工业4.0与“双碳”目标的推进,CNC加工定制铝件正朝两个方向升级: - **智能化**:AI算法可自动优化切削参数,某企业通过机器学习将加工效率提升22%,刀具寿命延长40%。 - **绿色化**:采用干式切削与微量润滑技术,减少切削液使用;铝屑回收率超95%,实现资源闭环。某工厂通过光伏发电与余热回收,使单位产品能耗下降18%。从实验室到生产线,CNC加工定制铝件正以“精度赋能创新,轻量化定义未来”的姿态,成为高端制造的“隐形冠军”。在智能制造的浪潮中,这一技术将继续突破边界,为人类创造更轻盈、更强大的工业之美。

# 铝合金压铸件:轻量化时代的工业基石 在新能源汽车每减重100公斤可提升6%-8%续航里程的当下,铝合金压铸件凭借其"以铝代钢"的革命性优势,已成为汽车轻量化战略的核心载体。从特斯拉Model Y的一体化压铸后底板到波音787客机的机翼结构件,这种将液态铝合金在高压下以每秒30米速度注入模具的成型技术,正在重塑全球制造业的竞争格局。 ## 一、技术突破:从实验室到产业化的跨越 铝合金压铸技术的突破始于模具材料的革新。传统H13钢模具寿命仅5万次,而采用DAC特种钢的模具在800℃高温下仍能保持尺寸稳定性,使某汽车零部件企业实现单套模具年产80万件的生产能力。在压射系统领域,冷室压铸机通过900bar超高压将熔融铝合金推入型腔,配合真空压铸技术可将气孔率从3%降至0.2%,使结构件疲劳强度提升40%。 熔炼工艺的精准控制是质量保障的关键。某压铸厂采用五层熔剂覆盖法,在730℃熔炼温度下实现每吨铝液仅0.8公斤的氧化烧损,较传统工艺降低60%。通过光谱分析仪实时监测Si、Mg等元素含量,配合电磁搅拌装置使成分均匀性达到±0.05%,确保每个铸件性能一致。 ## 二、性能优势:超越传统材料的综合价值 在强度密度比方面,A380铝合金压铸件比强度达160MPa/(g/cm³),是铸铁的2.3倍。某新能源汽车电池托盘采用该材料后,在满足1.5倍静态载荷测试的同时,重量较钢制方案减轻58%。其导热系数120W/(m·K)的特性,使电机壳体散热效率提升30%,保障了高功率密度电机的稳定运行。 表面处理技术的突破进一步拓展应用边界。阳极氧化工艺可在铸件表面形成5-30μm的氧化膜,使耐盐雾测试时间突破2000小时。某通讯基站散热器采用微弧氧化技术,在铝表面生成含陶瓷相的复合涂层,接触热阻降低至0.01℃/W,较传统工艺提升5倍。 ## 三、应用革新:跨行业的深度渗透 汽车产业是最大应用市场。某头部车企采用6000吨压铸机生产的一体化后底板,将传统79个零件整合为1个,焊接工序减少80%,生产节拍从120秒缩短至45秒。在航空领域,C919客机起落架舱门通过优化浇注系统设计,使壁厚从8mm减至4mm,单件减重12公斤的同时,内部气孔尺寸控制在Φ0.3mm以内。 消费电子领域催生新需求。某品牌笔记本电脑外壳采用镁铝合金压铸工艺,在0.8mm厚度下实现V0级阻燃,较塑料外壳散热效率提升40%。医疗器械行业则利用其生物相容性,开发出可承受20万次灭菌循环的手术器械手柄,使用寿命较3D打印方案延长3倍。 ## 四、质量管控:从微观到宏观的全链条管理 在微观层面,X射线检测系统可识别Φ0.2mm的气孔缺陷,配合工业CT扫描实现三维缺陷定位。某压铸厂通过建立缺陷数据库,将流痕、冷隔等外观不良率从2.3%降至0.15%。宏观层面,智能压铸岛集成200余个传感器,实时监控模具温度场、压射速度等18项参数,使生产稳定性达到99.7%。 标准体系的完善推动行业升级。2023年实施的GB/T 15114-2023国家标准,首次将内部缺陷控制纳入强制性条款,规定结构件气孔率不得超过0.5%。某企业通过建立数字孪生系统,实现模具寿命预测准确率92%,将预防性维护成本降低35%。 ## 五、未来趋势:智能与绿色的双重变革 材料创新方面,免热处理铝合金的研发取得突破。某新材料公司开发的Al-Si-Mg系合金,在T5状态下抗拉强度达320MPa,延伸率8%,可直接用于结构件生产,省去热处理工序,使生产周期缩短40%。 智能制造领域,5G+工业互联网的应用催生新模式。某压铸产业园通过部署2000个物联网节点,实现从铝锭熔炼到成品包装的全流程追溯,设备综合效率(OEE)提升至88%。在绿色制造方面,再生铝使用比例从30%提升至6

铝合金外壳是以铝合金为材料制成的外壳,具有多种优良特性,广泛应用于多个领域。以下是详细介绍:材料特性密度小:铝合金密度约为 2.7g/cm³,同等体积下质量比其他金属轻,便于携带和安装,如在航空航天领域,可减轻飞行器重量,提高燃油效率。强度高:通过合理添加合金元素和优化加工工艺,铝合金可获得较高的强度和抗冲击性能,能有效保护内部元件,如工业平板电脑的铝合金外壳,可承受较强的外力撞击和振动。耐腐蚀性强:铝合金表面易形成一层致密的氧化膜,能抵抗大多数工业环境中的腐蚀性气体和液体,适用于户外、海洋等恶劣环境,如船舶制造中常使用铝合金外壳。导热导电性好:具有良好的导热性能,能快速将内部热量散发出去,防止设备因过热而故障,常用于电子设备外壳;同时其导电性也使其可应用于一些对导电有要求的场合。制造工艺压铸:将液态铝合金注入模具型腔,在高压下冷却成型,生产效率高,适合制造复杂形状的外壳,但模具成本较高。挤压:将铝合金坯料放入挤压筒内,通过挤压杆施加压力,使铝合金从模具的模孔中挤出,形成所需形状的型材,常用于制造长条形、截面形状固定的外壳。冲压:利用冲床和模具对铝合金板材进行冲压加工,可生产出各种形状的平板类外壳,加工成本相对较低,生产效率高。表面处理工艺阳极氧化:通过电解作用,在铝合金表面形成一层坚硬、耐磨、耐腐蚀的氧化膜,同时可进行染色处理,使外壳具有多种颜色,美观大方。喷砂:用压缩空气将沙子等磨料喷射到铝合金表面,形成粗糙的表面质感,增加摩擦力,同时可掩盖表面的微小瑕疵。拉丝:采用拉丝设备在铝合金表面拉出一道道均匀的纹路,使外壳具有独特的金属质感,提升外观档次。应用领域

合金撒放器两轴联动自动复位撒放器开合器弹弓配件散放器:户外运动中的精密利器在户外运动领域,弹弓作为一项兼具娱乐性与竞技性的项目,正吸引着越来越多爱好者的参与。而作为弹弓核心配件的撒放器,其性能优劣直接影响着射击精度与使用体验。合金撒放器两轴联动自动复位撒放器开合器弹弓配件散放器,凭借独特的设计与可靠的品质,成为众多弹弓爱好者的首选装备。精准设计:两轴联动与自动复位的完美融合两轴联动设计是这款撒放器的核心亮点之一。通过精密的机械结构,撒放器的上下钳片实现同步开合动作,确保每次发射时弓弦接触面的稳定性。这种设计有效避免了传统单轴撒放器因钳片开合不同步导致的摩擦力不均问题,将射击精度提升至全新高度。其采用铝合金压铸工艺,两轴联动结构配合自动复位弹簧,在连续发射测试中展现出极高的稳定性,自动复位功能则进一步提升了使用便捷性。内置的高弹性弹簧组件可在发射后迅速将钳片归位,无需手动调整即可进入下一次发射准备状态。通过优化弹簧材质与角度设计,实现0.2秒内完成复位动作,在快速连续射击场景中表现尤为突出。这种设计不仅节省了操作时间,更降低了因手动复位不准确导致的射击误差。材质工艺:合金材质与精密制造的双重保障合金材质的选择直接决定了撒放器的耐用性与可靠性。产品多采用铝合金作为主体材料,通过压铸工艺实现复杂结构的一体成型,在保证强度的同时将重量控制在70克以内,实现轻量化与耐用性的完美平衡。功能扩展:从基础发射到专业竞技的全场景适配基础发射功能是撒放器的核心价值所在。通过优化钳片形状与开合角度,现代撒放器已能兼容多种规格的弹丸与皮筋。

全地形越野车定制连杆是专为追求极致越野体验的车迷打造的高级改装部件。这种连杆设计独特,采用高强度航空铝材制造,确保在极端越野环境下都能表现出卓越的耐用性和稳定性。定制连杆能够精确调整车辆悬挂系统,优化车身平衡,显著提升越野行驶时的操控性和舒适性。此外,定制连杆还能根据车辆的具体型号和用途进行个性化定制,满足车主的特定需求。安装定制连杆的全地形越野车,无论是在崎岖山路还是复杂地形,都能展现出卓越的越野性能,为驾驶者带来极致的驾驶体验。