产品中心

联系我们

惠州市双诚五金压铸制品有限公司

地址:惠州市小金口金源工业区骆坑组199-1号

手机:18607525128 (王先生)

Q Q:99276698

电话:0752-2298428

传真:0752-2298400

邮箱:sc2@hzyazhu.com

产品展示

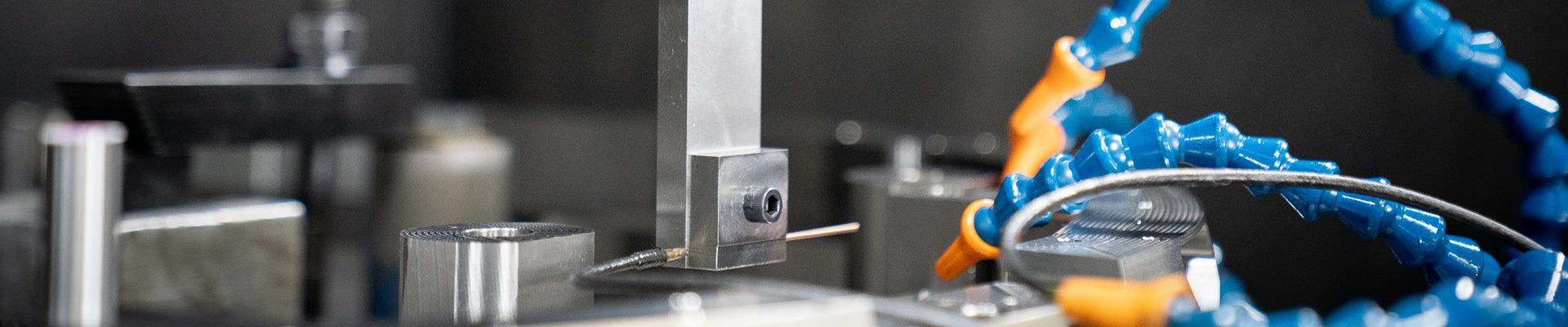

专业生产精密锌合金、铝合金压铸的实业型内资企业。自创立以来,公司搭建起材料选配、模具开发、压铸成型、抛光去毛刺、CNC 加工、车床加工、表面处理、全检出厂全流程配套生产体系,软硬件设施完善、工艺链条闭环。产品核心应用于汽车配件、运动器材、电动工具、园林工具、电动车配件、婴儿车配件、电子烟、灯饰照明散热器、手动刮胡刀、手动咖啡机,卡斯炉 等多个领域,可精准匹配各行业的精密零部件定制需求。

匠心铸品质,诚信赢合作!

专业生产精密锌合金、铝合金压铸的实业型内资企业。自创立以来,公司搭建起材料选配、模具开发、压铸成型、抛光去毛刺、CNC 加工、车床加工、表面处理、全检出厂全流程配套生产体系,软硬件设施完善、工艺链条闭环。产品核心应用于汽车配件、运动器材、电动工具、园林工具、电动车配件、婴儿车配件、电子烟、灯饰照明散热器、手动刮胡刀、手动咖啡机,卡斯炉 等多个领域,可精准匹配各行业的精密零部件定制需求。

匠心铸品质,诚信赢合作!

专业生产精密锌合金、铝合金压铸的实业型内资企业。自创立以来,公司搭建起材料选配、模具开发、压铸成型、抛光去毛刺、CNC 加工、车床加工、表面处理、全检出厂全流程配套生产体系,软硬件设施完善、工艺链条闭环。产品核心应用于汽车配件、运动器材、电动工具、园林工具、电动车配件、婴儿车配件、电子烟、灯饰照明散热器、手动刮胡刀、手动咖啡机,卡斯炉 等多个领域,可精准匹配各行业的精密零部件定制需求。

匠心铸品质,诚信赢合作!

专业生产精密锌合金、铝合金压铸的实业型内资企业。自创立以来,公司搭建起材料选配、模具开发、压铸成型、抛光去毛刺、CNC 加工、车床加工、表面处理、全检出厂全流程配套生产体系,软硬件设施完善、工艺链条闭环。产品核心应用于汽车配件、运动器材、电动工具、园林工具、电动车配件、婴儿车配件、电子烟、灯饰照明散热器、手动刮胡刀、手动咖啡机,卡斯炉 等多个领域,可精准匹配各行业的精密零部件定制需求。

匠心铸品质,诚信赢合作!

专业生产精密锌合金、铝合金压铸的实业型内资企业。自创立以来,公司搭建起材料选配、模具开发、压铸成型、抛光去毛刺、CNC 加工、车床加工、表面处理、全检出厂全流程配套生产体系,软硬件设施完善、工艺链条闭环。产品核心应用于汽车配件、运动器材、电动工具、园林工具、电动车配件、婴儿车配件、电子烟、灯饰照明散热器、手动刮胡刀、手动咖啡机,卡斯炉 等多个领域,可精准匹配各行业的精密零部件定制需求。

匠心铸品质,诚信赢合作!

专业生产精密锌合金、铝合金压铸的实业型内资企业。自创立以来,公司搭建起材料选配、模具开发、压铸成型、抛光去毛刺、CNC 加工、车床加工、表面处理、全检出厂全流程配套生产体系,软硬件设施完善、工艺链条闭环。产品核心应用于汽车配件、运动器材、电动工具、园林工具、电动车配件、婴儿车配件、电子烟、灯饰照明散热器、手动刮胡刀、手动咖啡机,卡斯炉 等多个领域,可精准匹配各行业的精密零部件定制需求。

匠心铸品质,诚信赢合作!

专业生产精密锌合金、铝合金压铸的实业型内资企业。自创立以来,公司搭建起材料选配、模具开发、压铸成型、抛光去毛刺、CNC 加工、车床加工、表面处理、全检出厂全流程配套生产体系,软硬件设施完善、工艺链条闭环。产品核心应用于汽车配件、运动器材、电动工具、园林工具、电动车配件、婴儿车配件、电子烟、灯饰照明散热器、手动刮胡刀、手动咖啡机,卡斯炉 等多个领域,可精准匹配各行业的精密零部件定制需求。

匠心铸品质,诚信赢合作!

可定制 铝合金压铸 分体式管夹 / 支架常用于无人机、自行车或工业设备中

专业生产精密锌合金、铝合金压铸的实业型内资企业。自创立以来,公司搭建起材料选配、模具开发、压铸成型、抛光去毛刺、CNC 加工、车床加工、表面处理、全检出厂全流程配套生产体系,软硬件设施完善、工艺链条闭环。产品核心应用于汽车配件、运动器材、电动工具、园林工具、电动车配件、婴儿车配件、电子烟、灯饰照明散热器、手动刮胡刀、手动咖啡机,卡斯炉 等多个领域,可精准匹配各行业的精密零部件定制需求。

匠心铸品质,诚信赢合作!

专业生产精密锌合金、铝合金压铸的实业型内资企业。自创立以来,公司搭建起材料选配、模具开发、压铸成型、抛光去毛刺、CNC 加工、车床加工、表面处理、全检出厂全流程配套生产体系,软硬件设施完善、工艺链条闭环。产品核心应用于汽车配件、运动器材、电动工具、园林工具、电动车配件、婴儿车配件、电子烟、灯饰照明散热器、手动刮胡刀、手动咖啡机,卡斯炉 等多个领域,可精准匹配各行业的精密零部件定制需求。

匠心铸品质,诚信赢合作!

可定制 铝合金压铸 电机端盖 / 法兰座或液压 / 气动阀体

专业生产精密锌合金、铝合金压铸的实业型内资企业。自创立以来,公司搭建起材料选配、模具开发、压铸成型、抛光去毛刺、CNC 加工、车床加工、表面处理、全检出厂全流程配套生产体系,软硬件设施完善、工艺链条闭环。产品核心应用于汽车配件、运动器材、电动工具、园林工具、电动车配件、婴儿车配件、电子烟、灯饰照明散热器、手动刮胡刀、手动咖啡机,卡斯炉 等多个领域,可精准匹配各行业的精密零部件定制需求。

匠心铸品质,诚信赢合作!

可定制 铝合金压铸 铝合金试管架/比色管架 实验室耗材类铝合金制品

专业生产精密锌合金、铝合金压铸的实业型内资企业。自创立以来,公司搭建起材料选配、模具开发、压铸成型、抛光去毛刺、CNC 加工、车床加工、表面处理、全检出厂全流程配套生产体系,软硬件设施完善、工艺链条闭环。产品核心应用于汽车配件、运动器材、电动工具、园林工具、电动车配件、婴儿车配件、电子烟、灯饰照明散热器、手动刮胡刀、手动咖啡机,卡斯炉 等多个领域,可精准匹配各行业的精密零部件定制需求。

匠心铸品质,诚信赢合作!

专业生产精密锌合金、铝合金压铸的实业型内资企业。自创立以来,公司搭建起材料选配、模具开发、压铸成型、抛光去毛刺、CNC 加工、车床加工、表面处理、全检出厂全流程配套生产体系,软硬件设施完善、工艺链条闭环。产品核心应用于汽车配件、运动器材、电动工具、园林工具、电动车配件、婴儿车配件、电子烟、灯饰照明散热器、手动刮胡刀、手动咖啡机,卡斯炉 等多个领域,可精准匹配各行业的精密零部件定制需求。

匠心铸品质,诚信赢合作!